要了解不同的IC制造技术,请点击下面的链接。

来看看:集成电路制造技术

掺杂杂质的扩散

结的形成过程,即从p型到n型转变或反之亦然,通常是通过在高温炉中扩散适当的掺杂剂杂质来完成的。杂质原子被引入到硅片表面,并扩散到晶格中,因为它们倾向于从高浓度区域移动到低浓度区域。杂质原子扩散到硅晶体只发生在高温下,通常为900至1100°C。

虽然这些温度相当高,但仍远低于硅的熔点,即1420°C。在上述温度范围内,各种杂质扩散到硅中的速率约为每小时1微米,而大多数扩散过程所涉及的渗透深度约为0.3至30微米。在室温下,扩散过程极其缓慢,以至于可以认为杂质基本上被冻结在原地。

早期流行的一种形成p-n结的方法是生长结技术。在这种方法中,掺杂剂在晶体生长过程中突然发生变化。制造p-n结的一种方便的技术是用相反类型的掺杂剂在半导体上合金化含有掺杂原子的金属。这被称为合金结技术。采用外延生长的p-n结广泛应用于集成电路中。外延生长结是尖结。就产量而言,形成p-n结最常见的技术是杂质扩散工艺。这就产生了扩散结。随着扩散过程的使用,选择性掩蔽来控制结的几何形状,使各种各样的器件以集成电路的形式成为可能。选择性扩散技术具有可控性、准确性和通用性。

杂质扩散的性质

杂质扩散到固体中的过程基本上与半导体中产生不均匀的多余载流子引起载流子梯度时发生的过程相同。在每种情况下,扩散都是随机运动的结果,粒子沿浓度梯度减小的方向扩散。当然,除非温度高,固体中杂质原子的随机运动是相当有限的。因此,如上所述,在高温下,掺杂杂质扩散到硅中。

杂质扩散到晶格中的物理机制主要有两种。他们是

1.置换扩散

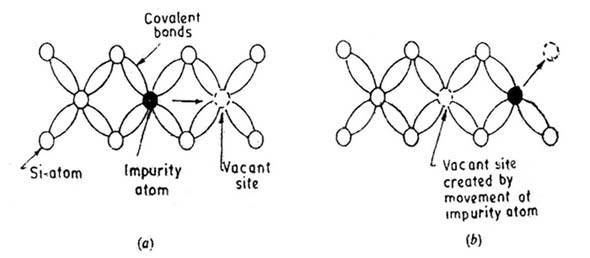

在高温下,半导体中的许多原子移出晶格位置,留下空隙,杂质原子可以进入。因此,杂质通过这种空位运动扩散,并在晶体冷却后占据晶格位置。因此,通过杂质原子取代母晶体的硅原子来进行取代扩散。换句话说,如下图所示,杂质原子从一个晶格点移动到邻近的晶格点,取代了一个腾出了通常占据的位置的硅原子。

取代扩散机制适用于最常见的扩散剂,如硼、磷、砷。这些掺杂剂原子太大了,无法进入间隙或空隙,所以它们进入硅晶体的唯一方法是取代硅原子。

为了使这样一个杂质原子移动到邻近的空位上,它必须克服由共价键断裂引起的能量势垒。它有足够的热能来完成这个过程的概率与温度的指数函数成正比。此外,它是否能够移动还取决于是否有一个空置的邻近位置,由于晶格的热波动,一个邻近位置被硅原子腾出来,这种事件的概率再次成为温度的指数。

杂质原子在常温下的跃迁速率非常慢,大约每10个跃迁1个50在室温下数年!然而,扩散速率可以通过温度的升高来加快。在1000摄氏度的温度下,杂质的取代扩散实际上在合理的时间尺度上实现。

2.间隙扩散

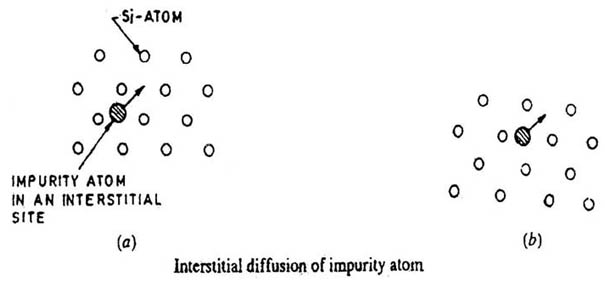

在这种扩散型中,杂质原子不会取代硅原子,而是进入晶格中的空隙。通过这种机制扩散的杂质主要有金、铜和镍。特别是金,被引入硅以减少载流子寿命,因此有助于提高数字集成电路的速度。

由于这种金属原子的尺寸很大,它们通常不会在硅晶格中替代。为了理解间质扩散,让我们考虑硅金刚石晶格的一个单元格,它有五个间质空隙。每个空隙都大到足以容纳一个杂质原子。位于这样一个空隙中的杂质原子可以移动到邻近的空隙中,如下图所示。

在这样做的过程中,它必须再次克服由于晶格的势垒,这一次,大多数邻近的间隙位置是空的,因此运动的频率降低了。同样,由于这一过程的扩散速率在室温下非常缓慢,但在大约1000摄氏度的正常操作温度下几乎可以接受。可以注意到,由于间质运动引起的扩散速率要比取代运动大得多。这是可能的,因为间质扩散剂可以适合硅原子之间的空隙。例如,锂作为硅中的供体杂质,它通常不被使用,因为即使在接近室温的温度下,它仍然会四处移动,因此不会被冻结在原地。大多数其他间质扩散也是如此,所以这种类型的杂质不能保证长期的装置稳定性。

菲克扩散定律

杂质进入半导体晶格的扩散速率取决于以下因素

- 扩散机理

- 温度

- 杂质的物理性质

- 晶格环境的性质

- 杂质的浓度梯度

- 母半导体的几何形状

扩散粒子的行为受菲克定律的支配,当解决适当的边界条件时,产生了各种掺杂分布,称为轮廓,在实际的扩散过程中近似。

1855年,菲克将溶液中的物质传递与导热进行了类比。Fick假设在稀液体或稀气体溶液中,在没有对流的情况下,一维流动中单位面积溶质原子的转移可以用下面的方程来描述

F = - d∂N(x,t)/∂x = -∂F(x,t)/∂x

其中F是单位面积扩散通量密度下溶质原子的转移率(原子/厘米2秒)。N为溶质原子浓度(单位体积内原子数/cm)3.), x为溶质流动方向。(这里假设N仅是x和t的函数),t是扩散时间,D是扩散常数(也称为扩散系数或扩散率),单位为cm2/秒。

上述方程称为菲克第一扩散定律,指出溶质在单位时间内单位面积的局部转移速率(局部扩散速率)与溶质的浓度梯度成正比,并将比例常数定义为溶质的扩散常数。由于物质流动方向和浓度梯度相反,出现负号。也就是说,物质向溶质浓度降低的方向流动。

菲克第一定律适用于硅中使用的掺杂杂质。一般来说,掺杂杂质不带电荷,也不在电场中运动,因此与上述方程相关的通常的漂移迁移率项(适用于电场影响下的电子和空穴)可以省略。在这个方程中,N是x, y, z和t的一般函数。

在没有源或汇的情况下,溶质浓度随时间的变化必须与扩散通量的局部减小相同。这是物质守恒定律的结果。因此,我们可以写出下面的方程

∂N(x,t)/∂t = -∂F(x,t)/∂x

将上式代入F。我们得到了

∂N(x,t)/∂t =∂/∂x[D*∂N(x,t)/∂x]

当溶质浓度较低时,在一定温度下的扩散常数可以认为是常数。

这样方程就变成了,

∂N(x,t)/∂t = D[∂2N (x, t) /∂x2]

这是菲克斯第二分布定律。

扩散的概要文件

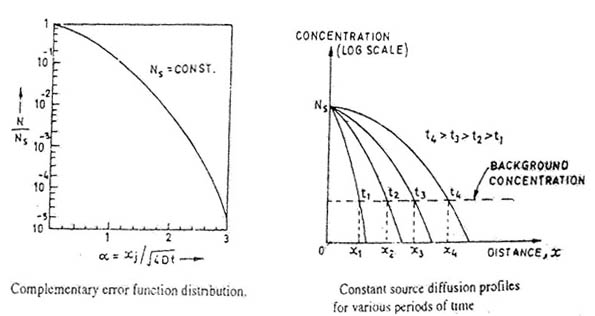

根据边界方程,菲克斯定律有两种类型的解。这些解决方案提供了两种类型的杂质分布,即互补误差函数(erfc)下的恒定源分布和高斯分布函数下的有限源分布。

恒定源(erfc)分布

在这种杂质分布中,半导体表面的杂质浓度在整个扩散周期中保持在恒定的水平。也就是说,

N (o,t) = N年代=常数

在这种情况下,最容易得到扩散方程的解,首先考虑材料内部的扩散,其中初始浓度从N到x=0在同一平面上变化年代为0。因此方程可以写成

N(o,t) = N年代=常数,N(x,t) = 0

下面显示的是互补误差函数在其参数值范围内的图形。由方程所描述的杂质浓度随时间的变化情况也如下图所示。表面浓度始终保持在N年代,下降到远离表面的某个较低的值。如果允许经过足够长的时间,整个切片就有可能获得N的掺杂水平年代每米3..

如果扩散杂质类型不同于衬底材料的电阻率类型,则在扩散杂质浓度等于衬底中已经存在的背景浓度的点上形成结。

在单片集成电路的制造中,恒定源扩散通常用于隔离和发射极扩散,因为它通过连续引入掺杂剂来保持较高的表面浓度。

半导体晶圆在某些温度下所能容纳的任何杂质的浓度都有一个上限。在恒源扩散中决定表面浓度的最大浓度称为杂质的固体溶解度。

有限源扩散或高斯扩散

在这里,与常源扩散不同,预定量的杂质被引入晶体。扩散分两步进行。

1.预淀积步-在这一步中,固定数量的杂质原子在短时间内沉积在硅片上。

2.免下车的步骤在这里,杂质源被关闭,并且允许在第一步中已经沉积的杂质量扩散到硅水中。

这两种扩散技术的本质区别在于误差函数扩散时表面浓度保持不变。对于高斯型,由于可用掺杂浓度q固定,它随时间衰减。对于p-n结损耗层的建模,erfc被建模为阶跃结,而高斯型则被建模为线性梯度结。在erfc的情况下,表面浓度是恒定的,通常是该温度或固体溶解度极限下的最大溶质浓度。

影响扩散剖面的参数

- 固溶度-在决定可用性杂质中的哪一种时,必须知道特定轮廓所要求的每单位体积的原子数是否小于扩散固体溶解度。

- 扩散温度-更高的温度给扩散的杂质提供更多的热能和更高的速度。结果表明,扩散系数在很大程度上取决于温度。因此,扩散炉的温度分布必须具有较高的对整个区域温度变化的容忍能力。

- 扩散时间从有限源扩散方程和常数源扩散方程可以看出,扩散时间、t或扩散系数D的增加对结深有类似的影响。对于高斯分布,净浓度由于杂质补偿而减小,随着扩散曲调的增加,净浓度趋于零。对于恒定源扩散,p-n结扩散侧的净杂质浓度随时间稳定增加。

- 硅晶体表面洁净度及缺陷在扩散过程中,硅表面必须防止污染物的污染,这可能会严重干扰扩散轮廓的均匀性。晶体缺陷如位错或堆积缺陷可能产生局部杂质富集。这导致结特性的退化。因此,硅晶体必须高度完美。

扩散过程的基本性质“,

在设计和布局集成电路时,可以考虑以下特性。

- 当计算给定杂质分布的总有效扩散时间时,必须考虑后续扩散循环的影响。

- erfc函数和高斯函数表明扩散曲线是(x/√Dt)的函数。因此,对于给定的表面和背景浓度,与具有不同时间和温度的两种独立扩散相关联的结深x1和x2

- 横向扩散效应扩散从扩散窗口向侧面和向下扩散。在这两种分布函数中,侧向扩散约为垂直扩散的75%至80%。

掺杂剂及其特性

掺杂剂的选择影响集成电路的特性。硼和磷是大多数ic的基本掺杂剂。砷和锑易溶于硅,扩散缓慢,在外延加工前或作为第二次扩散使用。黄金和白银迅速扩散。它们作为重组中心,从而缩短了载体的寿命。

由于其他p型杂质有以下限制,硼几乎是硅中唯一的受体杂质:

镓在Si0中有较大的扩散系数2与硼的0.01 eV相比,铟的高受体水平为0.16 eV,这表明并不是所有的受体在室温下都会电离产生空穴,因此铟的兴趣不大。铝与硅晶格中存在的任何氧反应强烈。

特定n型掺杂剂的选择不像p型材料那样受到限制。n型杂质,如磷、锑和砷,可用于IC加工的不同阶段。磷的扩散常数比Sb和As大得多,与硼的扩散常数相当,这导致了较短的扩散时间带来的经济效益。

VLSI技术中的掺杂剂

在VLSI电路制造中常见的掺杂剂有硼、磷。和砷。磷不仅可以作为发射体和碱基掺杂剂,还可以吸附快速扩散的金属污染物,如铜和安,这些污染物会引起结漏电流问题。因此,磷在VLSI技术中是不可或缺的。然而,用砷扩散发射器制造的n-p-n晶体管比用磷扩散发射器制造的晶体管具有更好的低电流增益特性和更好的窄基极宽度控制。因此,在V型大规模集成电路中,将磷作为活性掺杂剂用于小型浅结和低温加工将仅限于其作为p-n-p器件的碱性掺杂剂和吸光剂的使用。砷是n沟道mosfet中最常用的源极和漏极掺杂剂。

扩散系统

如上所述,杂质从其化合物源扩散。杂质输送到晶圆的方法由杂质源的性质决定;两步扩散是一种广泛应用的技术。使用该技术,可以严格控制杂质浓度和分布。杂质分布的类型(erfc或高斯分布)由操作条件的选择决定。

两步扩散由沉积步和插入步组成。在前一步中,通常在相对较低的温度(例如1000°C)下进行短时间的恒定源扩散。在后一个步骤中,杂质供应被关闭,现有的掺杂剂被允许扩散到半导体的主体中,现在半导体被保持在不同的温度,例如1200°C,在氧化气氛中。在这一步骤中,晶圆轮胎表面形成的氧化层防止进一步的杂质进入,或已经沉积的杂质扩散出去。最终的杂质分布是扩散条件的函数,例如每一步的温度、时间和扩散系数。

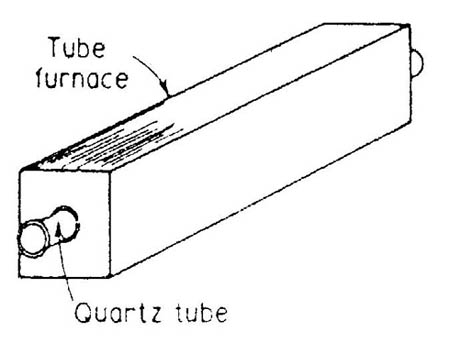

- 扩散炉

对于各种类型的扩散(以及氧化)过程,通常使用电阻加热管式炉。管式炉有一个长(约2至3米)的空心开口,其中放置了直径约100,150毫米的石英管,如下图所示。

炉子的温度保持在1000℃左右。石英炉管内的温度可以非常精确地控制,以便在约1米长的“热区”上均匀地保持在设定点温度的1/2°C内的温度。这是由三个独立控制的相邻电阻元件实现的。待加工的硅片被垂直堆放在石英载体或“船”的槽中,并插入到炉润滑油中。

p型杂质的扩散

硼几乎是硅中唯一的受体杂质。它具有中等扩散系数,典型的I0-16平方米/秒在1150°C,这是便于精确控制扩散。它的固体溶解度极限约为5 x 1026个原子/m3,因此表面浓度可以有很大的变化,但当浓度约为1024个/m3时获得了最可重复的结果,这是典型的晶体管基极扩散。

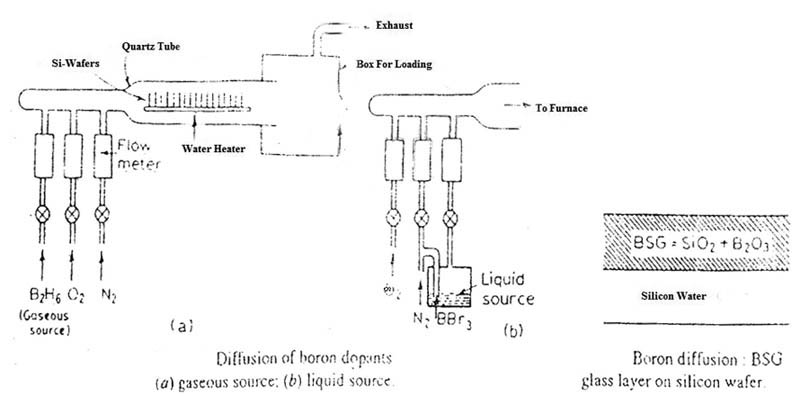

- 用B扩散硼2H6(乙硼烷)来源

这是硼的气态源。这可以直接引入扩散炉。许多其他气体被计量进入熔炉。炉内的主要气流是氮气(N2),它是一种相对惰性的气体,被用作载气,以稀释其他更活泼的气体。N2,载气一般占总气体流量的90%至99%。少量的氧气和极少量的硼源将构成剩余的气体流。如下图所示。在硅片表面会同时发生以下反应:

Si + 02= SiO2(石英玻璃)

2 b2H6+ 302= B2O3.(硼玻璃)+ 6H2

这一过程是化学气相沉积(CVD)的玻璃层上(硅表面是硅玻璃(Si02)和硼玻璃(B203.)称为硼硅玻璃(BSG)。如下图所示,BSG玻璃状层在扩散温度下是粘性液体,硼原子可以相对容易地四处移动。

此外,硼在BSG中的浓度是这样的,在整个扩散过程中,只要BSG存在,硅表面就会在固体溶解度极限处被硼饱和。这就是常源扩散(erfc)。它通常被称为沉积扩散。这一扩散步骤被称为预沉积步骤,其中掺杂原子沉积到硅片的表面区域(例如0.3微米深度)。BSG是更可取的,因为它可以保护硅原子不发生点蚀或蒸发,并作为硅中不需要的杂质的“吸气剂”。它是蚀刻在下一次扩散之前,如下所述。

在沉积前步骤之后是第二个扩散过程,其中外部掺杂剂源(BSG)被移除,从而没有额外的掺杂剂切割硅。在这个扩散过程中,已经在硅中的掺杂剂进一步移动,从而重新分布。结深增加,同时表面浓度降低。这种类型的扩散被称为驱动,或再分配,或有限源(高斯扩散)。

- 硼扩散使用BBr3.i(三溴化硼)源

这是硼的液态来源。在这种情况下,载气(N2,)经过三溴化硼,如下图所示,三溴化硼与氧气在晶圆表面再次生成三氧化硼(BSG),反应如下:

4 bbr3.+ 302= B203.+ 2溴2

n型杂质的扩散

对于磷扩散,可以使用诸如PH3(磷化氢)和POCl3(氯氧磷)等化合物。在使用PoCI3扩散的情况下,硅片表面发生的反应将是:

Si + 02 =SiO2(硅玻璃)

4POCl + 302p = 2205+ 6 cl2

这将导致在硅晶圆上产生玻璃状的层(这是磷玻璃和硅玻璃的混合物,称为磷硅玻璃(PSG),在扩散温度下是一种粘性液体。磷原子在玻璃状层中的流动性和磷浓度使得硅表面的磷浓度在整个扩散过程中都保持在固溶性极限(类似的过程也发生在其他掺杂剂中,如砷的情况,在硅表面形成砷硅玻璃。

磷扩散的其余过程与硼扩散类似,即在沉积步骤后进行驱进扩散。

P205是磷杂质的固体来源,可用于取代POCl3..然而POCl3.与p205相比,p205具有某些优势,例如更容易的源处理,简单的炉要求,类似的玻璃器皿用于低和高表面浓度,以及更好地控制晶片与晶片之间和从运行到运行的杂质密度。

4评论

你想给我发一个如何制作电炉或方案吗?

先生,请解释一下

PLS发送主题